Materiały używane na wały, nakrętki oraz kulki

Materiałami stosowanymi na śruby pociągowe/toczne są zahartowane stale.

Projektując zespół śruby kulowej z nakrętką technolog musi mieć na uwadze jak największą żywotność takiego połączenia. Materiał musi być zarówno dobrze obrabialny, ale i przede wszystkim trwały.

Twardość powierzchni powinna wynosić ponad 60 HRC.

Stale na wały w śrubach pociągowych są zazwyczaj poddawane hartowaniu powierzchniowemu. W przypadku firmy Kammerer jest to stal Cf53 osiągająca po zahartowaniu 60+2 HRC. Odpowiednia twardość jest niezbędna, aby trwałość styku bieżnia-kulka była możliwie najżywotniejsza.

Nakrętki wraz kulkami są natomiast przeważnie wykonane ze stali 100 Cr 6 hartowanej na wskroś. Dzięki temu również osiągamy twardość ponad 60 HRC. Kulki wykonane są w klasach dokładności IT1-IT3 ze względu na najbardziej obciążony charakter pracy i posiadają twardość 61+2HRC. Przy awarii śruby pociągowej zazwyczaj przyczyny należy szukać wpierw w kulkach, później w nakrętce, a na końcu w wale.

W przypadku ciężkich warunków, dużych przyśpieszeń, bądź wysokich/niskich temperatur, można zastosować w miejsce kulek stalowych kulki ceramiczne. Są one wykonane ze stopów ceramicznych takich jak azotki, borki, tlenki lub węgliki berylu, cyrkonu, glinu, kobaltu, wolframu, czy w końcu krzemu. Kulki ceramiczne wykonane z Si3N4 posiadają znacznie mniejszą gęstość co wpływa bardzo korzystnie na pracę przy dużych prędkościach obrotowych. Duża twardość zapewnia większą sztywność w miejscu styku kulek ceramicznych z bieżnią w porównaniu z kulkami stalowymi, co końcowo rzutuje na większą żywotność śruby kulowej. Duży moduł sprężystości poprawia też znacznie sztywność miejsca styku kulki z wałem.

Jeżeli standardowo wykonane śruby pociągowe regularnie i zbyt szybko się psują proszę rozważyć wypróbowanie powyższego rozwiązania. W zależności od wielu czynników jak chociażby warunki pracy śruby na maszynie prawdopodobny wzrost jej żywotności będzie wynosił od kilku do nawet kilkudziesięciu procent. Śruby kulowe z kulkami ceramicznymi są oczywiście droższe, jednak sumując dłuższą żywotność oraz mniejszą ilość przestojów w okresie rocznym jest to rozwiązanie godne polecenia.

Jest jednak jedna ważna sprawa, którą należy mieć na uwadze przy rozważaniu śrub pociągowych z kulkami ceramicznymi. Jest bardzo dokładny montaż, a głównie wyosiowanie takiej śruby. W przypadku braku odpowiedniej dokładności kulki nie będą pracowały po swoim pierwotnym torze tylko z jednej strony nakrętki zawsze będą wchodziły „głębiej” w bieżnię. Prowadzi to do mikroskrawania wewnątrz nakrętki i znacznie szybszego jej zużycia. W praktyce zauważymy gubienie tolerancji wymiarowej obrabianego detalu oraz znacznie ciemniejszy kolor środka smarującego ze względu na występowanie w niej cząstek zeskrawanej stali bieżni nakrętki. Na wale śruby pociągowej będzie zauważalnie ciemniejszy kolor niż miało to miejsce do tej pory.

Zastosowanie kulek ceramicznych może przynieść wymierną poprawę żywotności, ale przy nieumiejętnym montażu prowadzącym do odchyłek, czy niedokładności związanej z wiekiem/zużyciem maszyny może narobić więcej szkód niż pożytku.

Mając jednak na uwadze powyższe czynniki śruba pociągowa z kulkami ceramicznymi jest rozwiązaniem godnym polecenia, a przynajmniej wypróbowania.

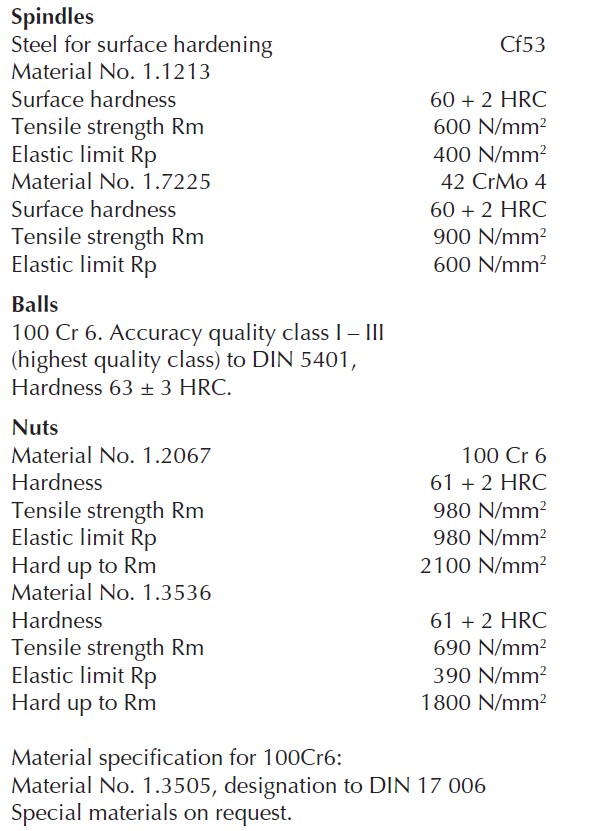

Powyżej tabela standardowo używanych przez naszego producenta materiałów.

ISOTEK Spółka z o.o.

ul. Św. Szczepana 57

61-465 Poznań

REGON: 630753045

KRS: 0000001557

BDO: 000032670

Kapitał zakładowy: 120 000,00 zł

SWIFT: PPABPLPK

Konto PLN:

PL30 1750 1019 0000 0000 0175 1708

Konto EUR:

PL02 1750 1019 0000 0000 0175 1727